Tehnologia sudării țevilor prin diferite metode: sfaturi

În acest articol vom analiza tehnologia sudării țevilor cu diametru mare folosind echipamente moderne. Tema articolului este un mare interes, ca peste tot, din când în când efectuat lucrări de remediere sau de construcție, inclusiv înlocuirea sistemelor de canalizare, apă și încălzire.

Atunci când lucrați cu conducte de trunchi, nu se poate face fără metode de sudare a îmbinărilor efectuate pe diametre mari. Din nou, tema care va fi discutat în articol este interesant, pentru că, în plus față de țevi metalice tradiționale, acolo omologii polimerice, combinația dintre care implică utilizarea altor metode.

Prin urmare, înainte de a lua în considerare principalele metode de sudare a țevilor, vom lua în considerare principalele modificări ale conductelor de diametru mare care pot fi sudate împreună.

Caracteristicile construcției de conducte de diametru mare

Instrucțiunile pentru lucrările de sudură depind în mare măsură de diametrul țevilor utilizate. Tuburile mari includ produse cu un diametru exterior de 530 mm și mai mult.

Astfel de produse sunt utilizate în procesul de construcție a conductelor principale destinate transportului de petrol, gaz, apă, lichid de răcire dintr-un sistem centralizat de încălzire și de canalizare.

Toate conductele de diametru mare, potrivite pentru conectarea prin sudare, pot fi împărțite în două mari categorii:

- Produse metalice, care includ țevi de oțel longitudinale sudate și spiralate din oțel rotund;

- Produse polimere, care includ o gamă largă de produse din polietilenă (PE), polipropilenă (PP) și clorură de polivinil (PVC).

Fiecare dintre categoriile de țevi enumerate este conectată utilizând metode adecvate și echipamente adecvate.

Metode de asamblare a conductelor metalice

Indiferent ce va fi, dacă sudura țeavă în transmiterea sau utilizarea unor metode mai avansate tehnologic, se presupune încălzirea metalului pentru a forma o interfață de aproape omogenă și de încredere. Prin urmare, în orice caz, va trebui să lucreze cu echipamentul special, a căror utilizare prevede necesitatea de profesionalism și experiență a lucrărilor de sudare.

Luați în considerare cele mai populare metode de sudură utilizate în mod obișnuit la instalarea conductelor metalice în diverse scopuri.

Aplicații pentru sudura cu gaz

Sudarea țevilor de gaz este o metodă populară, testată în timp, de îmbinare a pieselor metalice pentru a obține o sudură de înaltă calitate, puternică și durabilă.

Principiul sudării cu gaz este următorul:

- marginea secțiunilor transversale sudate este încălzită cu ajutorul unei flăcări cu oxigen gazos;

- spațiul dintre cele două suprafețe încălzite este umplut cu o bară de metal topită în timpul sudării.

Important: Caracteristicile de rezistență ale cusăturii obținute la sudarea cu gaz sunt mai mici decât în sudarea cu arc electric. Alegerea îmbinării sudate cu gaz este justificată în cazul în care este necesar să se lucreze cu țevi cu pereți subțiri (până la 3,5 mm).

În timpul lucrărilor de laminare a metalelor cu ajutorul unei lanterne cu gaz se aplică următoarele materiale:

- Acetilena este un gaz care este responsabil pentru ardere.

- Oxigenul este un gaz care asigură temperatura necesară de ardere și stabilitatea flăcării.

Important: În unele cazuri, acetilena poate fi înlocuită cu alte gaze inflamabile, cum ar fi propanul sau metanul. Singura condiție care trebuie îndeplinită este menținerea unei temperaturi mai înalte a flacării arzătorului în comparație cu punctul de topire al metalului.

- Materialul de umplere este necesar pentru umplerea sudurii. Acest material este selectat în conformitate cu proprietățile chimice și fizice ale metalelor care sunt prelucrate.

- Fluxul este folosit pentru a preveni oxidarea metalului în timpul încălzirii. Fondanți sub formă de pastă sau sub formă de pudră, fiind marcat pe marginile conductelor încălzite pentru a forma un film protector care împiedică pătrunderea oxigenului în structura de sudură.

Utilizarea fluxului este necesară atunci când se lucrează cu majoritatea metalelor, cu excepția oțelurilor de carbon.

Sudare cu arc electric

Arc tevi de sudura - o tehnologie, pe baza încălzirii suprafețelor metalice aplicate la temperatura de funcționare prin descărcare în arc electric și topit ulterior pentru a obține etanșări de durată.

Tehnica cu arc electric a fost cunoscută de mult timp și, prin urmare, au fost dezvoltate multe moduri mai mult sau mai puțin eficiente de realizare a unei astfel de îmbinări sudate.

Atunci când se ocupă cu tuburi cu diametru mare și medie a obținut cea mai mare sudura cap la cap de popularitate, în cazul în care ambele matisarea transversal și care converge centre apropiate, după care există o formare de cusătură.

În concordanță cu lungimea, se disting cusături întrerupte și solide. De înaltă calitate de fierbere a unui metal cu un cusătură continuă necesită un specialist de înaltă calificare și o experiență impresionantă în efectuarea de astfel de muncă.

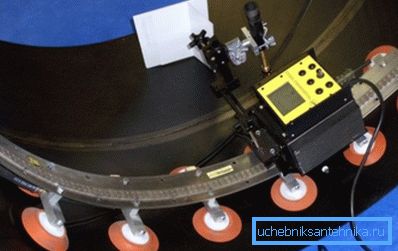

Dezvoltarea tehnologică a tehnologiei manuale cu arc electric a devenit sudură orbitală, care a găsit o aplicare largă în formarea îmbinărilor non-rotative pe conducte de diametru mediu și mare.

Procesul se bazează pe sudură cu arc electric cu gaze inerte. Utilizarea unui gaz de protecție, cum ar fi argonul, poate împiedica topirea electrodului.

Utilizarea anumitor amestecuri de gaze poate crește viteza și adâncimea de penetrare. De regulă, un amestec inert de argon cu heliu este utilizat pentru obținerea unei bare de sudură foarte curată.

Sudarea orbitală a țevilor din oțel inoxidabil sau omologii lor convenționali din oțel implică utilizarea a două componente esențiale:

- Sursa de curent de la care este alimentată energia și alimentarea cu curent, rotația electrozilor, alimentarea cu gaz inert și sârmă sunt monitorizate. Cel mai adesea, sursa de curent este utilizată invertor, deoarece este simplu și eficient în utilizare.

- Capul orbital, prin intermediul căruia se rotește electrodul în jurul țevii, are loc întregul ciclu de lucru.

Datorită funcționării în comun a acestor două componente, devine posibilă mecanizarea utilizării acestui echipament pentru obținerea unei calități optime a cusăturii.

Sudarea țevilor orbitale are un număr de avantaje semnificative față de procesul manual:

- preț rezonabil al rezultatului final;

- mai puțin laborioasă a procesului și, prin urmare, termene scurte pentru îndeplinirea sarcinii;

- consumul economic de electrozi;

- abilitatea de a lucra cu o grosime diferita a peretilor cu rezultate de inalta calitate;

- netedă și strânsă în jurul circumferinței, ceea ce nu este ușor de realizat prin operarea manuală.

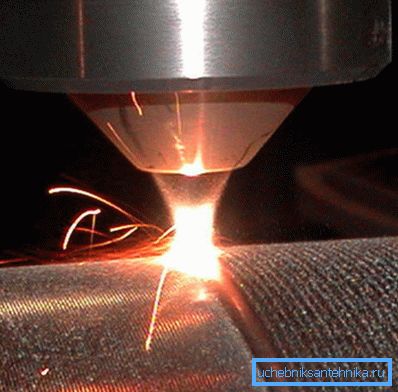

Utilizarea sudurii cu laser

Sudarea cu laser a țevilor este o tehnică de înaltă tehnologie, care se bazează pe topirea metalelor folosind un fascicul de lumină. Radiația pentru încălzirea unei suprafețe metalice este monocromatică, cu o lungime de undă, în funcție de natura corpului de lucru al emițătorului laser.

Eficiența sudării cu laser este determinată de parametri precum:

- puterea radiațiilor;

- focalizare diametru și configurație;

- viteza de deplasare a piesei de prelucrat în raport cu fasciculul laser.

Printre avantajele tehnologiei se numără:

- Încălzirea la loc de înaltă intensitate a țevii metalice până la atingerea temperaturii de topire.

- răcirea rapidă a articulației tratate, deoarece expunerea la radiație încetează.

- minimă a lățimii articulației fără a compromite rezistența articulației.

Cu toate acestea, există dezavantaje, inclusiv:

- costul ridicat al echipamentelor datorită noutății și distribuției reduse a tehnologiei;

- capacitatea de a lucra cu hardware cu o grosime a peretelui nu mai mare de 1-1,5 mm.

O mașină standard de sudură cu laser constă în elemente cheie, cum ar fi un mediu activ și un generator de pompe.

În funcție de tipul de mediu activ, dispozitivele sunt împărțite în următoarele categorii:

- gaze;

- solid;

- semiconductoare.

Fiecare dintre aceste modificări pot fi utilizate în asamblarea conductelor interne de mare, dar nu mai mult, deoarece principalele sisteme de perete de multe ori mai groase de 2 mm.

Sudare articulații pivotante, rotative și orizontale

Sudarea cu tub rotativ este necesară atunci când se asamblează cele mai multe conducte mari și mijlocii.

Sudarea se realizează în trei straturi:

- în stadiul inițial, îmbinarea este împărțită condițional în patru segmente;

- apoi primele două segmente sunt fierte, după care se face o întoarcere de 180 de grade;

- celelalte două segmente rămase sunt sudate;

- conducta este rotită cu nouăzeci de grade și cel de-al doilea strat este gătit;

- în etapa finală, țeavă se întoarce la 180 de grade și îmbinarea este sudată în cele din urmă.

Sudarea îmbinărilor non-rotative se realizează și în trei straturi. Articulațiile fixe sunt fierte înainte și înapoi. Utilizează un arc scurt (nu mai mult de 2 mm).

Sudarea articulațiilor orizontale se realizează cu electrozi cu diametrul de 4 mm. Ca și în cazul precedent, electrodul se deplasează înainte și înapoi în timpul formării cusăturii. Rezultatul este o rolă, a cărei înălțime nu depășește 1,5 mm.

Îmbinarea este fiartă în trei sau patru straturi. În timpul formării ultimelor role, diametrul electrozilor utilizați este mărit la 5 mm la un curent de până la 300 A.

Sfat: dacă nu este vorba despre asamblarea unui nou sistem de alimentare cu apă, ci despre fixarea unei scurgeri în vechiul sistem, poate fi utilă sudarea la rece a țevilor de încălzire sau a alimentării cu apă. De fapt, este un fel de adeziv epoxidic cu fragmente metalice dizolvate în el. Eliminarea scurgerilor cu mâinile tale poate fi efectuată doar pe uscat, curățată anterior de țevi.

Desigur, utilizarea de sudare la rece în acest caz este doar o măsură temporară, după care trebuie efectuată o reparație calitativă a țevii deteriorate.

Metode de sudare a țevilor de polimer

Tehnologia de lucru cu țevi polimerice este fundamental diferită de sudarea produselor din metal.

La asamblarea conductelor polimerice se aplică două metode cele mai solicitate:

- Tehnologia îmbinării cap la cap presupune încălzirea și topirea ulterioară a capetelor conductelor la temperatura de funcționare și comprimarea până la formarea unei cusături ermetice. Procesul de sudare se realizează cu ajutorul unui echipament special, format dintr-un cadru, centralizatoare și un element de încălzire.

Dispozitivele pentru îmbinarea cap la cap a conductelor polimerice sunt multifuncționale și vă permit să reglați simultan și apoi să centrați tăierea capetelor unite înainte de încălzirea ulterioară. Încălzită la temperatura de funcționare a țevii deplasată de un sistem mecanizat de cricuri.

Utilizarea mașinilor speciale vă permite să efectuați lucrări de sudură, atât în staționare, cât și în teren, cu o calitate evidentă a articulației.

- Tehnologia de conectare prin electrofuzie permite efectuarea fără echipament complex, deoarece elementul de încălzire face parte din cuplajul pentru țevi de sudură.

O manșon de polimer cu o bobină fuzibilă este pus pe îmbinarea țevilor care urmează să fie îmbinate, după care bobina este energizată și plasticul este topit, formând o îmbinare sigură și strânsă.

concluzie

Așadar, am luat în considerare caracteristicile îmbinărilor sudate utilizate în asamblarea diferitelor conducte de diametru mare, atât metalice cât și polimerice. Încă aveți întrebări care nu pot fi răspuns? În acest caz, mai multe informații utile pot fi găsite vizionând videoclipul din acest articol.